在汽車制造領域,汽車連接器作為確保電氣系統(tǒng)穩(wěn)定運行的關鍵部件,其模具的脫模設計至關重要。合理的脫模設計不僅能夠保證汽車連接器的成型質量,還能提高生產效率,降低生產成本。以下將深入探討汽車連接器模具脫模設計的相關要點。

汽車連接器模具脫模設計的重要性

汽車連接器通常具有復雜的形狀和精細的結構,對模具的脫模設計提出了很高的要求。良好的脫模設計可以避免在脫模過程中對連接器造成損壞,如拉傷、變形等,從而保證產品的尺寸精度和外觀質量。此外,高效的脫模設計能夠縮短生產周期,提高生產效率,減少因脫模不暢而導致的生產延誤和成本增加。

脫模設計的關鍵因素

產品結構分析

在進行脫模設計之前,需要對汽車連接器的產品結構進行詳細分析。了解連接器的形狀、尺寸、壁厚、倒扣位置等關鍵信息,以便確定合適的脫模方式。例如,如果連接器存在倒扣結構,就需要采用特殊的脫模機構,如滑塊、斜頂等,來實現順利脫模。

材料特性考慮

不同的塑料材料具有不同的收縮率和脫模性能。在脫模設計時,要充分考慮所使用塑料材料的特性。收縮率較大的材料在脫模時可能會產生較大的變形,需要采取相應的措施來控制變形量。同時,材料的流動性也會影響脫模效果,流動性較差的材料可能需要更大的脫模力。

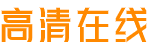

模具結構設計

模具的整體結構設計對脫模效果有著直接的影響。合理的模具分型面選擇可以簡化脫模過程,減少脫模難度。同時,要設計合理的頂出機構,確保頂出位置均勻分布,頂出力大小合適,避免在頂出過程中對連接器造成損壞。此外,冷卻系統(tǒng)的設計也與脫模密切相關,良好的冷卻系統(tǒng)可以使連接器均勻冷卻,減少因冷卻不均而導致的變形,有利于脫模。

常見的脫模方式與機構

頂針脫模

頂針脫模是一種常見且簡單的脫模方式。通過在模具中設置頂針,在開模時頂針將連接器從模具型腔中頂出。頂針的位置和數量需要根據連接器的結構和形狀進行合理設計,以確保頂出均勻、平穩(wěn)。頂針脫模適用于結構相對簡單、沒有復雜倒扣的汽車連接器。

滑塊脫模

當汽車連接器存在側向倒扣時,滑塊脫模機構是常用的選擇。滑塊脫模機構通過在模具中設置可滑動的滑塊,在開模時滑塊先向側向移動,脫離倒扣部位,然后再進行頂出脫模。滑塊的運動通常由斜導柱、彎銷等驅動機構控制。這種脫模方式能夠有效地解決側向倒扣的脫模問題,但模具結構相對復雜,制造成本較高。

斜頂脫模

斜頂脫模機構適用于一些具有內側倒扣或斜向倒扣的汽車連接器。斜頂在開模時沿著一定的角度向上運動,同時完成側向脫模和頂出動作。斜頂脫模機構的優(yōu)點是結構緊湊、動作平穩(wěn),但設計和制造時需要精確計算斜頂的角度和行程,以確保脫模效果。

脫模設計的創(chuàng)新與發(fā)展

隨著汽車行業(yè)的不斷發(fā)展和對連接器性能要求的提高,汽車連接器模具脫模設計也在不斷創(chuàng)新。

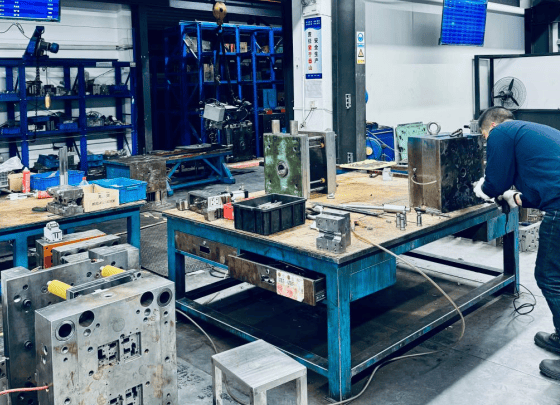

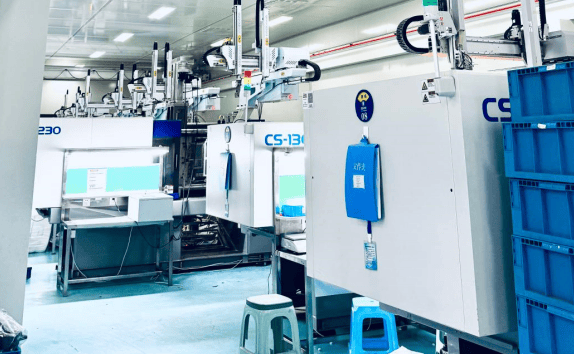

自動化脫模技術

引入自動化脫模技術,如機器人輔助脫模,可以提高脫模的精度和效率,減少人工操作帶來的誤差和不確定性。機器人可以根據預設的程序準確地完成脫模動作,并且能夠與注塑機實現無縫對接,實現生產過程的自動化和智能化。

新型材料與結構應用

研發(fā)和應用新型的模具材料和脫模結構,能夠進一步提高脫模性能。例如,采用具有自潤滑性能的模具材料,可以降低模具與連接器之間的摩擦力,減少脫模力;設計更加巧妙的復合脫模機構,能夠同時解決多種復雜的脫模問題,提高模具的通用性和適應性。

汽車連接器模具脫模設計是一個綜合性的工程,需要充分考慮產品結構、材料特性、模具結構等多方面因素。通過合理選擇脫模方式和機構,不斷創(chuàng)新和應用新技術,能夠實現高效、高質量的脫模,為汽車連接器的生產提供有力保障,推動汽車產業(yè)的發(fā)展。